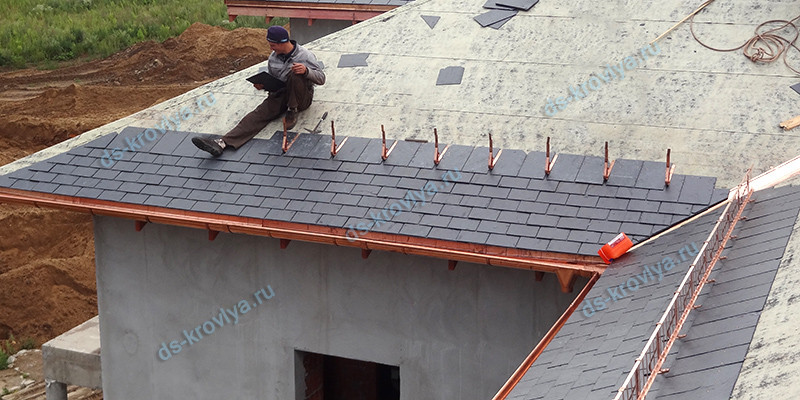

Монтаж кровельного сланца

Монтаж кровельного сланца, выполненный специалистами нашей компании.

Данный объект представляет собой гордость нашей компании, поскольку в нем совмещены высокий профессионализм наших кровельщиков и классическая фундаментальность и красота кровельного сланца. Особую роль играет еще и тот факт, что домов под сланцем в России очень немного, что обусловлено как и немалой стоимостью этого поистине уникального материала, так и ограниченностью кровельных компаний, которые могут профессионально смонтировать его. Вследствие данных аргументов, а в большей степени второго, многие компании просто не хотят связываться с этим материалом и соответственно предлагать его даже очень требовательным заказчикам, готовым потратить большие деньги на свою кровлю.

В этот раз нам не пришлось убеждать заказчика в неоспоримой надежности и долговечности этого материала – заказчик знал, что он хотел. Мало того, материал у него уже был закуплен и обратился он к нам сугубо за услугами монтажа. Но как всегда не обошлось без подводных камней.

Итак, о подводных камнях. Во-первых, оказалось, что сланец имел якобы испанское происхождение с непонятным производителем самой плитки. Маркировка шахты, где этот сланец был добыт, не соответствовала ни одной из проверенных шахт Испании, добывающих сланцевую породу для известных на мировом рынке компаний, производящих кровельный сланец. О самом производителе, как уже было сказано выше, даже не стоит и разговаривать. Во-вторых, толщина и геометрия плитки оставались желать лучшего и, мало того, частично не отвечали техническим задачам, поставленным проектом дома. Но об этом немного позже.

Мы опустим момент переговоров и наше фырканье по поводу материала заказчика. Но, как говорится, заказчик – барин, и мы приступили к работам.

Итак, перед нами стояли следующие задачи:

- Монтаж стропильной конструкции.

- Утепление кровли.

- Монтаж мансардных окон.

- Монтаж кровельного сланца.

- Монтаж системы снегозадержания и элементов безопасного передвижения по кровле.

- Монтаж водосточной системы.

Первая задача решалась по стандартной схеме: стропильная конструкция из балок сечением 50х200 мм, усиленная дополнительными опорными столбами.

Утепление произвели в два слоя по 100 мм в межстропильное пространство, а дополнительные 50 мм уложили перекрестно с внутренней стороны кровли с помощью дополнительно набитого перпендикулярно стропилам бруска 50х50. К слову, данная схема утепления, по нашему мнению, наиболее оптимальная и надежная для скатной кровли.

В качестве паро-гидроизоляции была выбрана классическая схема – мембрана Delta Vent S Plus c двумя зонами проклейки в качестве гидроизоляции, уложенная вплотную на утеплитель поверх стропил и Delta Reflex Plus c двумя зонами проклейки в качестве пароизоляции с внутренней стороны кровельного пирога с обязательной проклейкой ее стыков и примыкания к стенам с помощью ленты Delta-Poly-Band и клея Delta-Tixx.

В качестве мансардных окон было принято решение использовать продукцию компании Velux. Заказчиком были выбраны 4 окна GGL Integra с медными накладками и медным окладом под плоскую кровлю. Линейка Integra отличается наличием полного электроуправления окном и всеми аксессуарами к нему. Медные оклады и накладки обеспечивают максимальный срок службы мансардного окна. Медь есть медь.

До последнего момента мы шли по классической схеме кровельного пирога, но дальше нас ждали сюрпризы. Мало того, что угол кровли варьировался от 18 до 22 градусов, что уже подразумевало дополнительные сложности с гидроизоляцией, так еще и заказчик захотел перестраховаться на 200% от любых возможных нюансов. Поэтому было решение сделать многослойную конструкцию, которая по большей степени имела некоторую избыточность, но в тоже время обеспечивала бы полную гарантию. Поверх гидроизоляционной мембраны Delta Vent S Plus вдоль стропил был набит контрбрус, поверх которого перпендикулярно стропильной ноге из обрезной доски было набито сплошное основание. По сплошному настилу был раскатан самоклеющийся рулонный материал на битумной основе АЙСБАР производителя TEGOLA. По получившемуся основанию с подкладочным ковром был опять набит контрбрус, потом еще раз сплошное основание с подкладочным ковром АЙСБАР. На последний слой АЙСБАРА и укладывалось покрытие из сланца. Поскольку битумный ковер АЙСБАР обладает свойством самоуплотнения при пробитии его гвоздем, то использование первого его слоя было совершенно избыточно, но прихоть заказчика превыше всего, и мы не стали противиться этому варианту.

Оставался самый серьезный и, как оказалось самый драматичный этап кровельных работ – укладка сланца. Мы не будем вдаваться в подробности технологии его укладки, скажем лишь, что это достаточно трудоемкий и скурпулезный процесс, требующий как высокого профессионализма кровельщиков, так и их терпения. Ведь каждую плитку вручную сначала необходимо просмотреть на имеющиеся дефекты и протестировать простукиванием на возможные расколы в процессе ее пробивания гвоздем. На данном этапе мы и столкнулись с тем, что примерно 20 % материала заказчика было просто непригодно для монтажа. А поскольку площадь кровли составляла 1600 м2, то на помойку ушло порядка 300 м2, что при стоимости сланца вылетело в немаленькую сумму. Докупать сланец того же производителя с неизвестным результатом у заказчика уже не было никакого желания, поэтому было принято решение укомплектовать недостающий объем кровельного сланца плиткой немецкого производителя Theis-Boger прямоугольной формы Rechteck. Он максимально точно подошел по размеру и оттенку серого цвета к уже имеющемуся материалу и зарекомендовал себя на протяжения нашего 10-летнего опыта работы с ним, как надежный и качественный продукт. Также пришлось доукомплектовывать объект плиткой формы Schuppen (полукруглый край) для монтажа полукруглой башни малого радиуса, где применение сланца прямоугольной формы неприемлемо. После всех этих перипетий мы спокойно закончили объект.

Следует отметить, что в качестве системы снегозадержания была применена комбинированная система барьерного (решетчатое медное снегозадержание немецкого производителя MAGE) и снегостопорного типа (снегостопоры той же фирмы MAGE). Данное комбинирование разных типов снегозадержателей обусловлено необходимостью разгрузить и обезопасить решетки, установленные на краю скатов кровли от лавинной снеговой нагрузки. Тем более при применении медных решеток снегозадержания, обладающих все же меньшей жесткостью по сравнению со стальными, при неоспоримой их стойкости к коррозии. Для безопасного перемещения по кровле были применены ступени и крюки безопасности той же фирмы MAGE, очень хорошо себя зарекомендовавшей на рынке кровельных комплектующих для натуральной черепицы и кровельного сланца.

В качестве водосточной системы было принято решение применить классическую полукруглую систему из меди немецкого производителя Aquasystem. Шаг между крюками желоба выбрали 50 см, для максимальной надежности.